玻璃钢缠绕管道热压成型四柱油压机液压空化磨损解释

文章出处:www.yyj58.com

人气:162发表时间:2019-07-17 08:46

空化现象在于液体连续性的破坏,其中存在相当大的玻璃钢缠绕管道热压成型四柱油压机局部压力降低。即使存在等于或接近给定温度下流体的饱和蒸汽压力的正压力,液体内的气泡(空化)也会开始形成。

各种液体对空化具有不同程度的抗性,因为它们在很大程度上取决于液体中气体和外来颗粒的浓度。

磨损机制

空化机理可描述如下:任何液体都含有气态或气态气泡,这些气泡用作空化核。当压力降低到一定水平时,气泡成为蒸汽或溶解气体的储存库。

这种情况的直接结果是气泡尺寸迅速增加。随后,当气泡进入减压区时,由于它们所含的蒸汽冷凝,它们的尺寸减小。

这种冷凝过程相当快速地发生,伴随着局部的液压冲击,声音的发射,材料结合的破坏和其他不希望的现象。据信,大多数液体中体积稳定性的降低与各种混合物的含量有关,例如固体未润湿颗粒和气体 - 气泡,特别是亚微观水平的那些,其用作空穴核。

空化磨损过程的一个关键方面是由表面和暴露的流体之间的高相对运动引起的表面破坏和材料位移。由于这种运动,流体的局部压力降低,这允许流体的温度达到沸点并形成小的蒸汽腔。

当玻璃钢缠绕管道热压成型四柱油压机压力恢复正常(高于流体的蒸汽压力)时,会发生内爆,导致空腔或蒸汽泡塌陷。这种气泡的破裂产生冲击波,在相邻的金属表面上产生高冲击力并导致加工硬化,疲劳和气蚀坑。

因此,空化是一种机制的名称,其中流体中的蒸汽泡(或空腔)由于局部压力波动而生长和坍塌。这些波动可以以流体的蒸汽压力的形式产生低压。这种气态空化过程在大致恒定的温度条件下发生。

图片仅供参考,详情请咨询18306370979(陈女士)

空化类型

存在两种主要类型的空化:气态和气态。蒸发空化是一种沸腾过程,如果气泡以无界方式爆炸性地生长,液体迅速变成蒸汽,就会发生沸腾过程。当压力水平低于液体的蒸汽压力时会发生这种情况。

气体空化是一种扩散过程,只要压力低于溶解在液体中的不可冷凝气体的饱和压力就会发生。虽然蒸汽空化非常迅速,在几微秒内发生,但气体空化速度要慢得多; 所需的时间取决于存在的对流程度(流体循环)。

空化磨损仅在气相空化条件下发生 - 冲击波和微喷射可以侵蚀表面。气体空化不会导致表面材料腐蚀。

它只会产生噪音,产生高(甚至分子级裂化)温度,并通过氧化降低流体的化学成分。空化磨损也称为空化腐蚀,气蚀空化,空化点蚀,空化疲劳,液体冲击腐蚀和拉丝。

玻璃钢缠绕管道热压成型四柱油压机空化磨损是一种流体 - 表面类型的磨损,当一部分流体首先暴露于导致流体沸腾的拉伸应力,然后暴露于导致蒸汽泡破裂(内爆)的压缩应力时发生。

这种坍塌产生机械冲击并使微喷射冲击表面,使流体统一。任何能够重复这种拉伸和压缩应力模式的系统都会受到空化磨损以及伴随这种破坏性活动的所有恐怖。

空化磨损类似于表面疲劳磨损; 抗表面疲劳的材料(坚硬但不脆的物质)也能抵抗空化损伤。

气蚀磨损过程

液体是引起空化磨损的介质。空化磨损不需要第二个表面; 它只需要在表面和流体之间存在高的相对运动。这种运动降低了流体中的局部压力。当液体达到其沸点并发生沸腾时,会形成蒸汽气泡,从而产生气穴现象。

每个蒸汽腔持续很短的时间,因为几乎任何压力的增加都会导致气泡中的蒸汽瞬间凝结,气泡坍塌并产生冲击波。然后,该冲击波撞击相邻的金属表面并破坏材料结合。

冲击波首先在固体表面上产生压缩应力,然后当它被反射时,产生垂直于表面的拉应力。

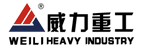

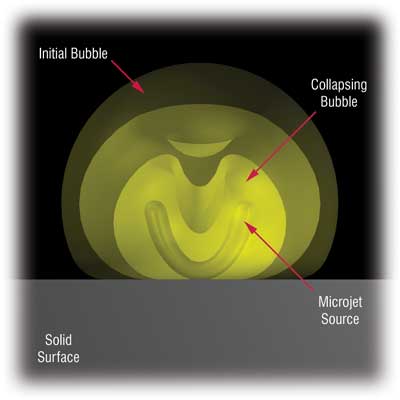

图1描绘了蒸汽泡的破裂和微喷射的诞生。通常发现空化存在流体动力学条件,其特征在于静水压力的突然和总体变化。由于沸腾可能发生,瞬间压力下降,蒸汽泡沫经常快速地形成和坍塌。

流体中夹带的空气和灰尘颗粒用作形成蒸汽腔的成核位置。这些原子核可以是容器裂缝中的小气体填充袋,或者只是在流动流中自由移动的污染物颗粒上的气穴。因此,所有受限流体都可能含有足够的杂质以产生空穴现象。

在存在最小压力的表面或流场附近的小空隙表明空化已经开始。一旦启动,只要它们保持在低压区域,气泡就会继续增长。当气泡进入高压区域时,它们会坍塌,产生很大的压力并侵蚀附近的任何固体表面。

在崩溃期间,围绕气泡的液体颗粒快速移动到其中心。来自这些颗粒的动能产生高强度(震动)的局部水锤,其随着前沿朝向气泡中心前进而生长。

声音和视觉检测

玻璃钢缠绕管道热压成型四柱油压机用户可通过声学仪器,机械振动传感器,通过声致发光测量或通过降低或改变单相流条件下产生的性能(例如,流量损失,刚性和响应)来可视地检测空化现象。 。

在空化流动条件下,磨损率可能比仅由腐蚀和腐蚀引起的磨损率大许多倍。空化磨损会破坏最强的材料 - 工具钢,stellites等。这种损坏可以迅速而广泛地发生。

空化造成的损坏量取决于坍塌气泡产生的压力和速度。由于这种压力和速度,暴露的表面经历各种广泛变化的强度。

每次拼版只持续很短的时间; 在给定的坍塌压力差下,对于较大的气泡,脉冲幅度和坍塌时间更大。因此,玻璃钢缠绕管道热压成型四柱油压机流体上的拉伸应力越大(静压越低),气泡越大,空化越强烈,损坏越严重。

当蒸汽泡形成和坍塌时产生的冲击导致单个对称的凹坑和永久材料变形,当塌陷发生在表面附近时。因此,空化损坏,如疲劳失效,有几个活动期:

孵化期 - 由于表面的弹性和塑性变形,微裂纹在晶界和夹杂物周围成核。

累积期 - 裂缝的增长与材料的分裂,剪切和撕裂作用程度有关。

稳态周期 - 在剩余的曝光时间内,裂纹成核和传播的速率变得恒定。

在流体流动系统(与超声波罐不同)中,在发生流体拉伸应力(低压)的地方形成蒸汽气泡,并且在压力应力可施加在流体上的高压区域中蒸汽气泡塌陷。

因此,发生损坏的区域通常与产生空腔的区域完全分开 - 通常导致对问题的错误诊断。空化磨损本质上是机械的,并且在不施加拉伸和压缩应力的情况下不会发生。

空化热点

液压系统中的 许多区域容易产生气穴磨损,例如:

在具有高压差的控制阀的下游,

在存在饥饿入口条件的泵的吸入室中,

在快速移动的执行器(线性和旋转类型)中,负载条件发生时,

在泄漏路径(跨越密封件,阀座和阀芯平台)中,高速导致压力水平下降到低于流体的蒸汽压力(空化条件,通常称为拉丝)和

在流体流动急剧转弯的所有装置中,横截面减小,随后扩张(在旋塞,襟翼,阀门,隔膜中)和其他变形。

空化扰乱了流体型机械系统的正常操作条件并破坏了部件的表面。该过程包括在压力低时形成的空腔,随着压力稳定后续气泡的生长,以及当空腔(气态或气态气泡)暴露于高压时气泡的坍塌。

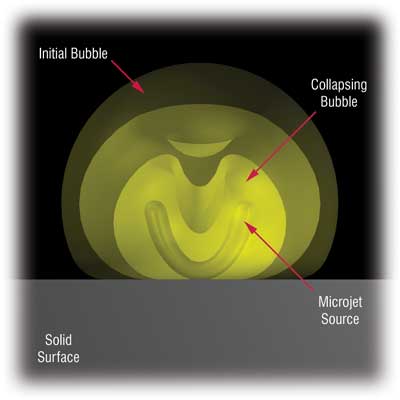

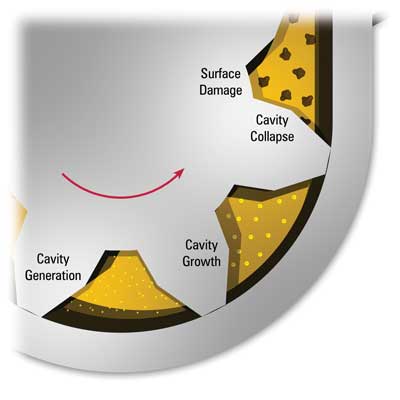

请注意,组件上的压降是空化磨损的驱动力。图2描绘了在齿轮泵和滑阀中发生的空化过程,显示了空腔在流体型部件中如何产生,生长和坍塌。

减少空化磨损

在空化磨损中,微裂纹传播到材料不再能承受爆炸性蒸汽气泡施加的冲击载荷的点。因此,颗粒最终会脱落并进入系统。

与任何疲劳失效一样,微裂纹首先在应力上升(凹口,撕裂,底切,焊接缺陷等)或材料的不均匀区域(例如金属流动,夹杂物和脱碳部分的方向性)形成。

因此,粗糙表面易于产生空化磨损,并且由于点蚀和粗糙轮廓表征空化损伤,因此表面变得更粗糙时损坏增加。

对抗空化磨损的最基本方法是最小化流体上的拉应力。换句话说,玻璃钢缠绕管道热压成型四柱油压机使用者必须降低可能空化区域中的折射水平或真空条件。特别是,以下步骤可能是适当的:

增加节流阀出口处的压力水平。

通过增压泵入口来增加泵吸入口的入口压力。

在负载执行器应用中使用抗气蚀检查。

减少流体的含水量,以消除阀座和动态密封件之间拉丝(水的蒸汽压力高于油)的可能性。

使用低蒸气压的流体。

选择具有良好填充特性的泵,而不是缺乏入口配置。

使用低粘度的流体或提高流体温度。

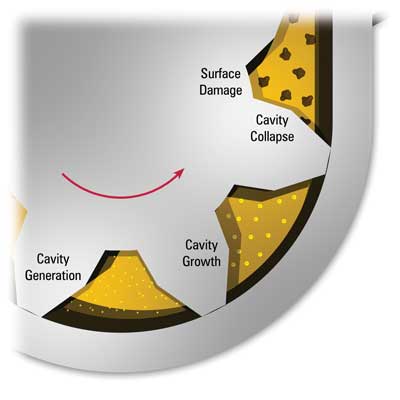

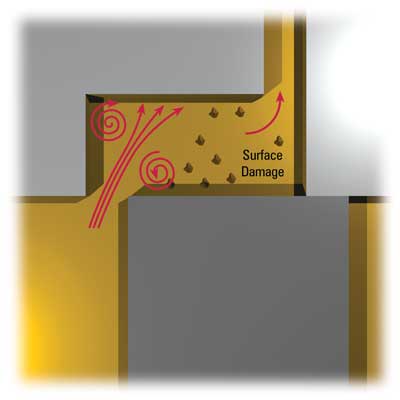

在许多情况下,设计工程师可以通过正确选择制造材料来最小化气蚀损坏 例如,可以选择不锈钢代替铝(图3),并在暴露的表面上使用具有抗气蚀合金的硬面。橡胶和其他弹性涂层也有助于减少空化磨损。尽管它们对空化的抵抗力低,但这些表面反射冲击波而不会造成严重损坏。

空化颗粒

由玻璃钢缠绕管道热压成型四柱油压机空化磨损产生的颗粒尺寸是暴露材料的布氏硬度的函数。最大的颗粒在积累期间发生。随着材料的应变能增加,累积粒度分布曲线的斜率增加。空化产生的颗粒的平均尺寸随着空化强度的增加而降低。

各种液体对空化具有不同程度的抗性,因为它们在很大程度上取决于液体中气体和外来颗粒的浓度。

磨损机制

空化机理可描述如下:任何液体都含有气态或气态气泡,这些气泡用作空化核。当压力降低到一定水平时,气泡成为蒸汽或溶解气体的储存库。

这种情况的直接结果是气泡尺寸迅速增加。随后,当气泡进入减压区时,由于它们所含的蒸汽冷凝,它们的尺寸减小。

这种冷凝过程相当快速地发生,伴随着局部的液压冲击,声音的发射,材料结合的破坏和其他不希望的现象。据信,大多数液体中体积稳定性的降低与各种混合物的含量有关,例如固体未润湿颗粒和气体 - 气泡,特别是亚微观水平的那些,其用作空穴核。

空化磨损过程的一个关键方面是由表面和暴露的流体之间的高相对运动引起的表面破坏和材料位移。由于这种运动,流体的局部压力降低,这允许流体的温度达到沸点并形成小的蒸汽腔。

当玻璃钢缠绕管道热压成型四柱油压机压力恢复正常(高于流体的蒸汽压力)时,会发生内爆,导致空腔或蒸汽泡塌陷。这种气泡的破裂产生冲击波,在相邻的金属表面上产生高冲击力并导致加工硬化,疲劳和气蚀坑。

因此,空化是一种机制的名称,其中流体中的蒸汽泡(或空腔)由于局部压力波动而生长和坍塌。这些波动可以以流体的蒸汽压力的形式产生低压。这种气态空化过程在大致恒定的温度条件下发生。

图片仅供参考,详情请咨询18306370979(陈女士)

空化类型

存在两种主要类型的空化:气态和气态。蒸发空化是一种沸腾过程,如果气泡以无界方式爆炸性地生长,液体迅速变成蒸汽,就会发生沸腾过程。当压力水平低于液体的蒸汽压力时会发生这种情况。

气体空化是一种扩散过程,只要压力低于溶解在液体中的不可冷凝气体的饱和压力就会发生。虽然蒸汽空化非常迅速,在几微秒内发生,但气体空化速度要慢得多; 所需的时间取决于存在的对流程度(流体循环)。

空化磨损仅在气相空化条件下发生 - 冲击波和微喷射可以侵蚀表面。气体空化不会导致表面材料腐蚀。

它只会产生噪音,产生高(甚至分子级裂化)温度,并通过氧化降低流体的化学成分。空化磨损也称为空化腐蚀,气蚀空化,空化点蚀,空化疲劳,液体冲击腐蚀和拉丝。

玻璃钢缠绕管道热压成型四柱油压机空化磨损是一种流体 - 表面类型的磨损,当一部分流体首先暴露于导致流体沸腾的拉伸应力,然后暴露于导致蒸汽泡破裂(内爆)的压缩应力时发生。

这种坍塌产生机械冲击并使微喷射冲击表面,使流体统一。任何能够重复这种拉伸和压缩应力模式的系统都会受到空化磨损以及伴随这种破坏性活动的所有恐怖。

空化磨损类似于表面疲劳磨损; 抗表面疲劳的材料(坚硬但不脆的物质)也能抵抗空化损伤。

气蚀磨损过程

液体是引起空化磨损的介质。空化磨损不需要第二个表面; 它只需要在表面和流体之间存在高的相对运动。这种运动降低了流体中的局部压力。当液体达到其沸点并发生沸腾时,会形成蒸汽气泡,从而产生气穴现象。

每个蒸汽腔持续很短的时间,因为几乎任何压力的增加都会导致气泡中的蒸汽瞬间凝结,气泡坍塌并产生冲击波。然后,该冲击波撞击相邻的金属表面并破坏材料结合。

冲击波首先在固体表面上产生压缩应力,然后当它被反射时,产生垂直于表面的拉应力。

图1.蒸汽泡沫坍塌和微喷射的诞生

图1描绘了蒸汽泡的破裂和微喷射的诞生。通常发现空化存在流体动力学条件,其特征在于静水压力的突然和总体变化。由于沸腾可能发生,瞬间压力下降,蒸汽泡沫经常快速地形成和坍塌。

流体中夹带的空气和灰尘颗粒用作形成蒸汽腔的成核位置。这些原子核可以是容器裂缝中的小气体填充袋,或者只是在流动流中自由移动的污染物颗粒上的气穴。因此,所有受限流体都可能含有足够的杂质以产生空穴现象。

在存在最小压力的表面或流场附近的小空隙表明空化已经开始。一旦启动,只要它们保持在低压区域,气泡就会继续增长。当气泡进入高压区域时,它们会坍塌,产生很大的压力并侵蚀附近的任何固体表面。

在崩溃期间,围绕气泡的液体颗粒快速移动到其中心。来自这些颗粒的动能产生高强度(震动)的局部水锤,其随着前沿朝向气泡中心前进而生长。

声音和视觉检测

玻璃钢缠绕管道热压成型四柱油压机用户可通过声学仪器,机械振动传感器,通过声致发光测量或通过降低或改变单相流条件下产生的性能(例如,流量损失,刚性和响应)来可视地检测空化现象。 。

在空化流动条件下,磨损率可能比仅由腐蚀和腐蚀引起的磨损率大许多倍。空化磨损会破坏最强的材料 - 工具钢,stellites等。这种损坏可以迅速而广泛地发生。

空化造成的损坏量取决于坍塌气泡产生的压力和速度。由于这种压力和速度,暴露的表面经历各种广泛变化的强度。

每次拼版只持续很短的时间; 在给定的坍塌压力差下,对于较大的气泡,脉冲幅度和坍塌时间更大。因此,玻璃钢缠绕管道热压成型四柱油压机流体上的拉伸应力越大(静压越低),气泡越大,空化越强烈,损坏越严重。

当蒸汽泡形成和坍塌时产生的冲击导致单个对称的凹坑和永久材料变形,当塌陷发生在表面附近时。因此,空化损坏,如疲劳失效,有几个活动期:

孵化期 - 由于表面的弹性和塑性变形,微裂纹在晶界和夹杂物周围成核。

累积期 - 裂缝的增长与材料的分裂,剪切和撕裂作用程度有关。

稳态周期 - 在剩余的曝光时间内,裂纹成核和传播的速率变得恒定。

在流体流动系统(与超声波罐不同)中,在发生流体拉伸应力(低压)的地方形成蒸汽气泡,并且在压力应力可施加在流体上的高压区域中蒸汽气泡塌陷。

因此,发生损坏的区域通常与产生空腔的区域完全分开 - 通常导致对问题的错误诊断。空化磨损本质上是机械的,并且在不施加拉伸和压缩应力的情况下不会发生。

空化热点

液压系统中的 许多区域容易产生气穴磨损,例如:

在具有高压差的控制阀的下游,

在存在饥饿入口条件的泵的吸入室中,

在快速移动的执行器(线性和旋转类型)中,负载条件发生时,

在泄漏路径(跨越密封件,阀座和阀芯平台)中,高速导致压力水平下降到低于流体的蒸汽压力(空化条件,通常称为拉丝)和

在流体流动急剧转弯的所有装置中,横截面减小,随后扩张(在旋塞,襟翼,阀门,隔膜中)和其他变形。

空化扰乱了流体型机械系统的正常操作条件并破坏了部件的表面。该过程包括在压力低时形成的空腔,随着压力稳定后续气泡的生长,以及当空腔(气态或气态气泡)暴露于高压时气泡的坍塌。

请注意,组件上的压降是空化磨损的驱动力。图2描绘了在齿轮泵和滑阀中发生的空化过程,显示了空腔在流体型部件中如何产生,生长和坍塌。

图2.液压元件中的空化过程

减少空化磨损

在空化磨损中,微裂纹传播到材料不再能承受爆炸性蒸汽气泡施加的冲击载荷的点。因此,颗粒最终会脱落并进入系统。

与任何疲劳失效一样,微裂纹首先在应力上升(凹口,撕裂,底切,焊接缺陷等)或材料的不均匀区域(例如金属流动,夹杂物和脱碳部分的方向性)形成。

因此,粗糙表面易于产生空化磨损,并且由于点蚀和粗糙轮廓表征空化损伤,因此表面变得更粗糙时损坏增加。

对抗空化磨损的最基本方法是最小化流体上的拉应力。换句话说,玻璃钢缠绕管道热压成型四柱油压机使用者必须降低可能空化区域中的折射水平或真空条件。特别是,以下步骤可能是适当的:

增加节流阀出口处的压力水平。

通过增压泵入口来增加泵吸入口的入口压力。

在负载执行器应用中使用抗气蚀检查。

减少流体的含水量,以消除阀座和动态密封件之间拉丝(水的蒸汽压力高于油)的可能性。

使用低蒸气压的流体。

选择具有良好填充特性的泵,而不是缺乏入口配置。

使用低粘度的流体或提高流体温度。

在许多情况下,设计工程师可以通过正确选择制造材料来最小化气蚀损坏 例如,可以选择不锈钢代替铝(图3),并在暴露的表面上使用具有抗气蚀合金的硬面。橡胶和其他弹性涂层也有助于减少空化磨损。尽管它们对空化的抵抗力低,但这些表面反射冲击波而不会造成严重损坏。

图3.材料的相对抗气蚀性的顺序

空化颗粒

由玻璃钢缠绕管道热压成型四柱油压机空化磨损产生的颗粒尺寸是暴露材料的布氏硬度的函数。最大的颗粒在积累期间发生。随着材料的应变能增加,累积粒度分布曲线的斜率增加。空化产生的颗粒的平均尺寸随着空化强度的增加而降低。

推荐产品

同类文章排行

- 生产牛羊舔砖需要什么设备

- 塑料花盆热压成型需要多少吨油压机

- 万向节轴承座热锻成型油压机

- 陶瓷砖粉末成型油压机

- 石墨匣钵粉末油压机

- 加工陶瓷粉末制品选择陶瓷粉末成型油压机

- 锚杆托盘冲压成型油压机

- 塑料花盆热压成型油压机

- 镁碳砖成型油压机

- 油压机是怎么加工陶瓷粉末成型的

最新资讯文章

- 生产陶瓷粉末制品需要什么设备

- 生产牛羊舔砖需要什么设备

- 汽车门内衬拉伸成型需要多少吨油压机

- 氧化铝粉末成型油压机

- 塑料花盆热压成型需要多少吨油压机

- 生产炭素坩埚需要什么设备

- 石墨匣钵粉末成型需要多少吨油压机

- 万向节轴承座热锻成型油压机

- 汽车门内衬拉伸油压机

- 活性炭压制成型油压机